Il mondo degli smartphone si è evoluto moltissimo dalla sua nascita e non passa anno senza che emergano nuove e promettenti innovazioni.

Non tutte le caratteristiche dei nostri dispositivi, tuttavia, hanno corso alla stessa velocità: se l’evoluzione dei SoC (che sono passati dai singlecore a 32 bit agli octacore a 64 bit) è sotto gli occhi di tutti, ad esempio, i materiali di costruzione hanno seguito un passo decisamente più lento.

Buona parte dei device odierni, infatti, utilizza lo stesso policarbonato che era alla base del primo terminale Android del 2008 (HTC Dream, per chi non lo ricordasse), mentre l’uso del metallo non è più una novità ormai da anni. L’apparente paralisi tecnologica che ha colpito questo settore, tuttavia, non è dovuta alla mancanza di tecnologie promettenti in grado di rivoluzionare l’approccio ai materiali costruttivi, ma è semplicemente indice dell’elevato costo di queste soluzioni.

Gran parte dei materiali e delle tecniche costruttive di cui parleremo oggi, infatti, sono già utilizzati comunemente in altri ambiti industriali e, ne siamo certi, sbarcheranno in forze nel settore mobile non appena le economie di scala li renderanno sufficientemente economici. Alcune di queste soluzioni, inoltre, è già stata utilizzata in ambito smartphone per dispositivi di fascia molto elevata o per rafforzare componenti particolarmente sensibili, mostrando come un eventuale uso commerciale di massa di queste tecnologie sia a portata di mano.

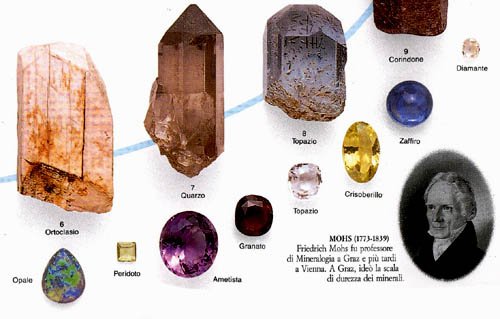

Nel 1812 il mineralogista tedesco Friedrich Mohs ideò una scala empirica in cui i materiali erano elencati secondo la loro durezza: tutti i minerali appartenenti ad un gradino potevano scalfire quelli posti nei gradini inferiori ed erano scalfibili solo da quelli superiori. La ricerca di un materiale resistente ai graffi per i display del futuro, come avrete capito, non può che portarci ai vertici di quella scala, occupati saldamente dal diamante e dallo zaffiro.

Il primo (che non è altro che carbonio in forma cristallina) è circa 140 volte più duro dello zaffiro e, purtroppo, sia nella sua forma naturale che in quella sintetica, continuerà ad avere un costo eccessivamente elevato ancora per molti anni. Il secondo, invece, è un cristallo (quindi tecnicamente non è un vetro) di allumina (Al2O3) decisamente più economico da produrre che, per le sue qualità, è già oggi utilizzato negli orologi di fascia alta, in strumenti ottici e come protezione per fotocamere e sensori.

La relativa economicità dello zaffiro, tuttavia, non deve illudere: la sua produzione è ancora oggi impegnativa a causa degli enormi consumi energetici (100 volte quelli richiesti per un vetro temprato chimicamente), che si riflettono in un prezzo 10 volte superiore a quello dei vetri attualmente utilizzati per i display. Un costo accessibile, dunque, ma non proprio a buon mercato.

Per sintetizzare uno zaffiro, d’altra parte, è necessario partire dall’allumina fusa (siamo oltre i 2050 C°) che deve essere raffreddata in maniera lenta e controllata per far accrescere un seme di cristallo già formato. Questo è un processo particolarmente lento che, nella sue versioni industriali più adatte alla produzione di schermi per smartphone, permette l’accrescimento di appena 8-10 mm di cristallo in un’ora.

Il costo economico, inoltre, non è l’unico svantaggio di questo materiale. L’elevata durezza (oltre quattro volte quella dell’ultimo Gorilla Glass 4), infatti, è compensata da una maggiore fragilità: quasi impossibile da graffiare, ma non da distruggere in mille pezzi.

Non sempre la scelta dei materiali si può fermare ai freddi dati tecnici e spesso è necessario considerare anche aspetti estetici e ambientali. L’uso di materiali ecocompatibili e naturali in ambito smartphone, che andrebbe proprio in questa direzione, merita quindi di essere preso seriamente in considerazione.

In questo contesto il candidato più convincente per un’adozione di massa è il legno, un materiale utilizzato ampiamente dall’uomo sin dalla preistoria. Si tratta, in termini puramente tecnici, del materiale composito naturale a base di cellulosa, emicellulosa e lignina che compone i tessuti del fusto delle piante. Ogni specie vegetale, come saprete bene, produce inoltre un legno caratteristico per aspetto e proprietà fisiche.

Purtroppo l’utilizzo di questo materiale in ambito mobile rappresenta ancor oggi una sfida a causa delle sue caratteristiche meccaniche non ottimali. La maggior parte dei tipi di legno, ad esempio, è molto sensibile alla presenza di acqua e umidità (che possono causare rigonfiamenti e, in casi estremi, la crescita di muffe e funghi), mentre la frequente presenza di imperfezioni nel tessuto rende difficile la sua lavorazione industriale di precisione.

La sua tendenza ad avere una direzione privilegiata (quella data dalla disposizione delle fibre), poi, è un grave ostacolo al suo utilizzo quale materiale per il telaio (si romperebbe più facilmente lungo questa direzione), ed anche la densità relativamente elevata delle essenze più pregiate e resistenti rappresenta un difetto notevole.

La produzione di cover posteriori in legno trattato, d’altra parte, è già stata praticata con ottimi risultati estetici e meccanici, così come non sono mancati gli esempi di terminali con dettagli in cuoio. La via dei materiali naturali, quindi, appare praticabile e conveniente solo per le parti visibili dei dispositivi, mentre per le parti più intime è indubbiamente conveniente l’utilizzo di polimeri e metallo.

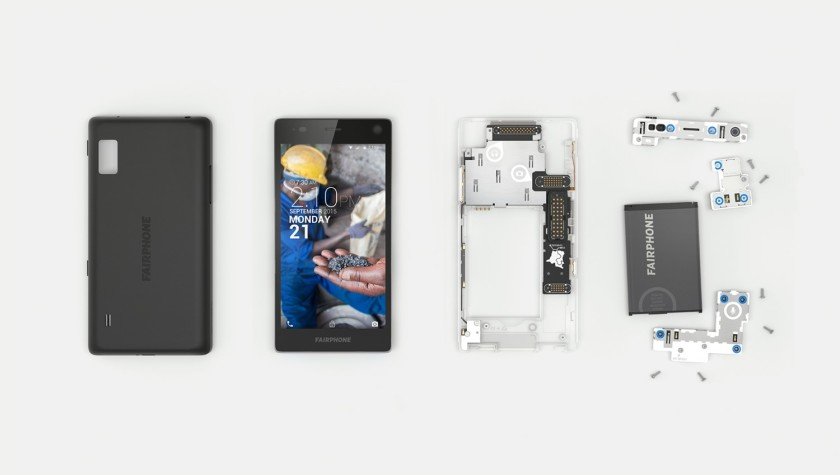

Finora abbiamo esplorato solo parte del vasto mondo dei materiali ma, prima di procedere verso le tecnologie più nuove ed esotiche, ci sembra opportuno dedicare qualche riga ai concept di smartphone modulari che, in questi anni, hanno attratto l’attenzione di molti consumatori.

L’idea di uno dispositivo componibile e personalizzabile è stata finora accarezzata da molti produttori che, nei loro concept, hanno spesso presentato un device basato su un endoscheletro abbinato, tramite slitte o magneti permanenti, ai vari blocchetti funzionali. Una struttura del genere, come potete immaginare, presenta diversi vantaggi dal punto di vista della facilità di riparazione e delle possibili personalizzazioni, ma anche numerosi punti di debolezza.

La necessità di utilizzare blocchetti di dimensioni standard, ad esempio, introduce un grosso spreco di spazio che si traduce in dimensioni complessive superiori a parità di caratteristiche, mentre la possibilità che il dispositivo si smonti in seguito ad un urto è decisamente tra le meno attraenti per un consumatore. Si tratta chiaramente di problematiche serie (ma non impossibili da superare) che, almeno per i prossimi anni, ostacoleranno molto il diffondersi di queste soluzioni.

Molto più a portata di mano, invece, è la produzione di dispositivi modulari di tipo più tradizionale, dotati di una classica scocca in policarbonato o in metallo facilmente smontabile e di (pochi) componenti sostituibili. I primi terminali basati su questo modello stanno già arrivando in commercio e, pur non presentando la flessibilità dei modulari ad endoscheletro, hanno sicuramente attratto l’attenzione di molti per la loro riparabilità.

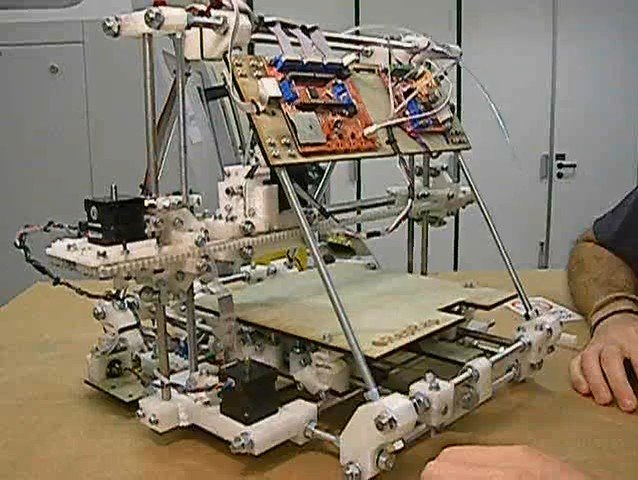

L’opinione che la stampa 3D sia la tecnologia potenzialmente più innovativa di questo inizio di secolo è diffusa tra molti osservatori, e noi non possiamo che condividere l’idea che avrà un ruolo crescente anche in ambito mobile. Un giorno non troppo lontano tutti potranno comparare (o scaricare gratuitamente) dei modelli personalizzati di cover da stampare direttamente a casa, ad esempio, e con il tempo probabilmente si arriverà anche alla riproduzione di telai e semplici componenti di ricambio.

La stampa 3D, tuttavia, non è solo il potente sistema di produzione additiva che punta ad entrare in tutte le nostre case, ma anche un’alternativa incredibilmente flessibile ed abbastanza economica agli attuali sistemi di produzione industriale di massa. L’idea che sta alla base delle varie incarnazioni di questa tecnologia è quella di aggiungere strati su strati di materiale, seguendo le istruzioni di un software di modellazione e producendo un prototipo del tutto simile a quanto previsto in fase di design senza spreco di materiali grezzi.

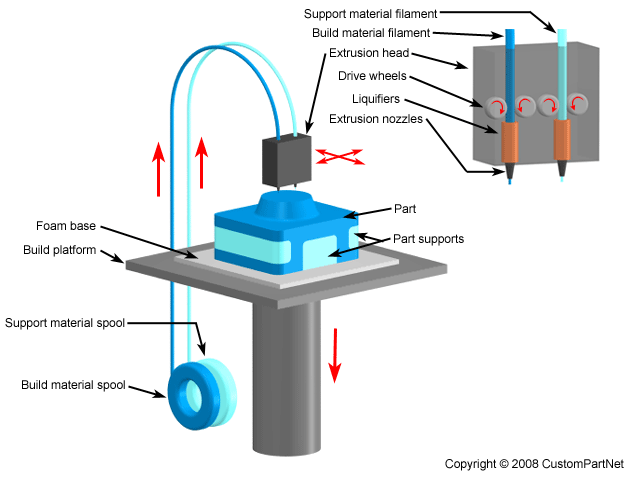

Le tecniche di stampa 3D, comunque, sono numerose e variano decisamente in base al tipo di materiale utilizzato. Per stampare i polimeri termoplastici, ad esempio, di solito si usa l’estrusione del materiale grezzo (spesso acquistato in bobine) tramite un ugello controllato dal software. La plastica fusa si solidifica legandosi agli strati precedenti ed un meccanismo a controllo numerico si occupa di spostare l’ugello nella posizione desiderata.

Il semplice sistema appena descritto, pur essendo quello attualmente più diffuso in ambito consumer, non è sicuramente il più interessante per la produzione di smartphone. La produzione su larga scala di oggetti in plastica, infatti, rimarrà ancora a lungo appannaggio dei sistemi tradizionali, che possono di solito garantire una qualità uguale o superiore ad una frazione del costo.

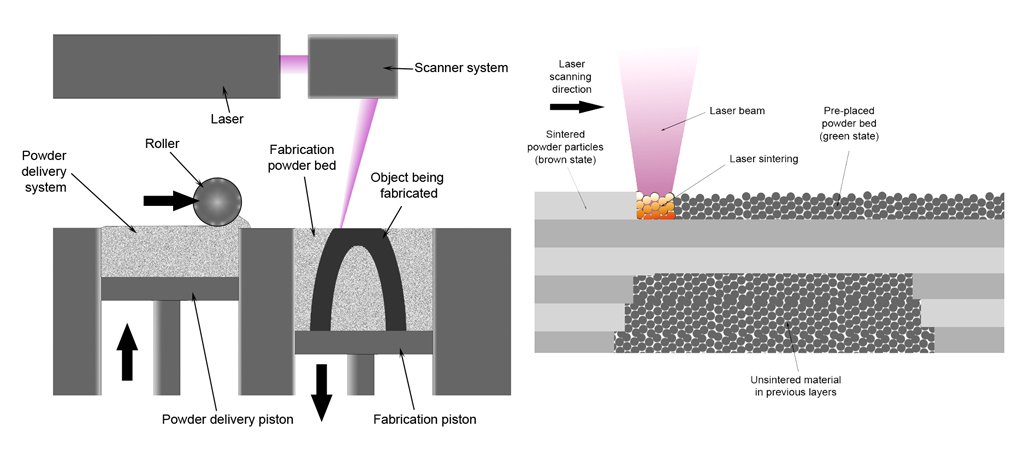

Decisamente più interessanti, invece, sono le tecnologie di stampa per i metalli che, in prospettiva, potrebbero spodestare l’attuale tecnologia di produzione dal pieno grazie a costi in progressiva diminuzione ed a caratteristiche tecniche superiori. La stampa in questo caso di solito avviene a partire da un letto di finissima polvere di metallo che, posta in un ambiente di vuoto controllato, viene fusa selettivamente grazie ad un fascio di elettroni o ad un potente laser. Una volta che lo strato è pronto la stampante depone un nuovo sottile strato di polvere metallica pronta per essere fusa.

Le tecnologie a letto di polvere sono utilizzabili, naturalmente, anche per i polimeri termoplastici, ma sono particolarmente utili per quei materiali che hanno un punto di fusione elevato. Già oggi queste tecnologie vengono utilizzate per produrre oggetti in titanio di qualità eccezionale (spesso utilizzati in ambito aerospaziale) ed un giorno potrebbero diventare convenienti anche per la produzione delle scocche dei nostri dispositivi.

Con queste poche righe abbiamo appena scalfito l’immenso mondo della stampa 3D (che conta un numero davvero elevato di tecnologie davvero interessanti), ma gli ovvi limiti di spazio ci costringono ad andare oltre per parlarvi dei materiali più nuovi ed esotici.

Nello scorso articolo vi abbiamo parlato dei metalli e di come questi formino a livello microscopico un reticolo ordinato che li rende, di fatto, dei cristalli. Non vi abbiamo detto, tuttavia, che i metalli non devono necessariamente presentarsi in forma cristallina e che, anzi, è possibile produrre leghe amorfe.

Immaginate, ad esempio, di avere del metallo allo stato liquido perché sopra la temperatura di fusione: gli atomi del materiale saranno liberi di muoversi e non formeranno, di conseguenza, alcun reticolo cristallino. Se raffreddassimo lentamente il metallo questo inizierebbe a solidificarsi secondo la solita struttura ordinata, ma se la variazione di temperatura fosse troppo veloce gli atomi non avrebbero il tempo di riorganizzarsi e rimarrebbero semplicemente bloccati nella loro ultima posizione.

Quando sentite parlare di leghe amorfe, Liquidmetal e vetri metallici vi stanno parlando proprio di questo secondo caso, in cui gli atomi di metallo sono disposti in modo caotico e disordinato. Già oggi esistono diversi prodotti in commercio basati sull’utilizzo di questo tipo di materiale che, per la sua caratteristica di essere un vetro, è lavorabile con le stesse tecnologie utilizzate per i polimeri (estrusione a caldo e stampaggio).

L’aspetto più interessante delle leghe amorfe, comunque, sta nelle incredibili caratteristiche meccaniche, quasi sempre di gran lunga superiori a quelle della corrispondente forma cristallina. I vetri metallici, in particolare, sono famosi per la loro elasticità e resistenza agli stress (il Vitreloy, la lega attualmente più utilizzata in commercio, è due volte più elastico del titanio), in parte compensate da una scarsa duttilità. Questo vuol dire che difficilmente vedrete un oggetto in lega amorfa deformarsi plasticamente, e che in casi estremi lo vedrete semplicemente rompersi.

L’ultima tecnologia di cui vi parleremo oggi, infine, riguarda l’uso di plastiche auto-riparanti. Dato che riteniamo poco utili nel settore smartphone i materiali capaci di riparare buchi macroscopici (difficilmente un dispositivo che ha subito un urto tale da creare danni ingenti è ancora funzionante), inoltre, ci concentreremo sui soli polimeri capaci di “curare” autonomamente danni superficiali (graffi).

Questa tecnologia parte dall’idea di ritrasformare temporaneamente i polimeri in forma liquida, in maniera che siano sufficientemente liberi di ricostruire i deboli legami chimici che sono stati rotti dall’urto. Questo processo di solito ha bisogno di piccole quantità di calore, ma gli ultimi sviluppi hanno consentito di creare pellicole protettive autoriparanti fotosensibili, cioè che si riparano grazie alla semplice luce solare. Sono inoltre in fase di studio un’incredibile varietà di materiali autoriparanti, basati sui più svariati processi fisici.

Ancora una volta il più grande ostacolo all’adozione di massa di questa tecnologia è il costo, che la rende appetibile solo per dispositivi di fascia elevata. Siamo fiduciosi, tuttavia, che il progredire delle tecniche porterà un giorno ad una diffusione maggiore di questi materiali.

Anche oggi vi abbiamo parlato di numerose tecnologie che potrebbero rivoluzionare il nostro modo di intendere il mondo mobile. Nell’attesa del prossimo articolo di “Tecnologia e Futuro” (dove continuando il nostro “teardown mentale” vi parleremo delle batterie e dei sistemi di ricarica veloce) vi consigliamo infine di leggere (qualora ve le siate perse) le precedenti puntate di questa rubrica!