L’acquisto di un nuovo smartphone non è mai semplice, e quasi sempre la scelta del device perfetto per le nostre esigenze non è fatta d’impulso ma passa per la selezione del design, del SoC, della batteria e di tante altre caratteristiche. Ci sono dei componenti, tuttavia, che sono tanto essenziali al funzionamento del nostro dispositivo quanto ignorati dal grande pubblico: i sensori.

Quanto sarebbe comodo, ad esempio, un dispositivo privo di rotazione automatica della schermata? E quanto sarebbe intelligente un telefono senza microfono, GPS, sensore di prossimità o bussola? Avrete dunque capito che i sensori sono indissolubilmente legati all’anima “smart” dei nostri dispositivi, e che senza di essi anche il terminale più potente sarebbe poco più utile di una calcolatrice.

Dopo aver dedicato ampio spazio alla fotocamera negli scorsi articoli (l’unico sensore che gode di una certa considerazione presso i consumatori), oggi ci inoltreremo quindi nel grande mondo dei sensori, descriveremo il processo di produzione dei MEMS ed analizzeremo il funzionamento di quelli attualmente più diffusi. Giovedì, invece, pubblicheremo come al solito un articolo dedicato alle tecnologie più innovative, con particolare attenzione ai sensori per il monitoraggio della salute, della sicurezza ed ai nuovissimi NEMS.

I nostri smartphone, come abbiamo detto, integrano un numero davvero elevato di sensori. Chi ha mai seguito un teardown, tuttavia, sa bene che la maggior parte di questi componenti è indistinguibile, per un occhio inesperto, rispetto ai vari chip che popolano la scheda madre.

Ben prima che si sviluppasse il mercato degli smartphone, infatti, l’industria ha sentito la necessità di progettare macchine sempre più piccole e leggere, costruite con le stesse tecniche utilizzate per la produzione di circuiti integrati e, di conseguenza, facilmente integrabili in questi ultimi. Tale esigenza ha portato allo sviluppo dei Micro Electro-Mechanical Systems (MEMS), sistemi meccanici compatti composti da elementi di dimensioni nell’ordine del micrometro (un millesimo di millimetro).

Buona parte dei sensori attualmente utilizzati in ambito mobile appartiene proprio alla categoria dei MEMS ed è stampata tramite litografia su un supporto di silicio con parti in polimeri, materiali ceramici e metalli. I processi di litografia oggi più diffusi, in particolare, sono di tipo BulkMicromachining, SurfaceMicromachining e LIGA.

I processi produttivi di tipo bulk sono i più diffusi per la costruzione di macchine semplici, e devono la loro popolarità al fatto di essere molto rodati (sono stati i primi ad apparire sul mercato) ed economici. Le parti meccaniche in questo caso vengono create asportando selettivamente materiale al substrato, che viene “scavato” durante il processo litografico.

La versione più comune di questa tecnologia prevede in particolare che il disco di silicio da stampare, detto wafer, sia ricoperto da un sottile strato di materiale isolante (di solito disossido di silicio). Quest’ultimo layer, poi, sarà protetto da un composto fotosensibile detto photoresist che può essere rafforzato o indebolito tramite esposizione alla luce (resist negativo o positivo).

A questo punto si proietta tramite una maschera il pattern che si vuole scavare, si sviluppa il photoresist e si espone l’intero wafer ad acido. A seconda del tipo di resist, dunque, solo le parti che sono state esposte alla luce o solo quelle in ombra saranno attaccate dall’acido, in modo da ottenere una rimozione selettiva del substrato. In seguito si elimina il photoresist rimanente e, se necessario, si ripete il ciclo litografico o si saldano insieme diversi wafer per ottenere strutture 3D.

Naturalmente abbiamo descritto solo uno dei possibili metodi di produzione bulk, ed esistono numerose variazioni sul tema accomunate solo dal fatto che la struttura finale è ospitata dentro il substrato. Il processo di Surface Micromachining, invece, prevede in maniera opposta la sovrapposizione di nuovi strati a quelli di basein modo da costruire gli elementi meccanici sopra il substrato.

In questa tecnologia, infatti, la crescita del MEMS inizia con la deposizione chimica di uno strato temporaneo (di solito ossido di silicio), detto sacrificale, che sarà inciso con le stesse tecniche litografiche viste per il processo bulk (in realtà la rimozione del materiale in questo caso avviene spesso tramite ioni, ma cambia poco). A questo punto è possibile ripetere l’operazione con un nuovo strato (di solito a base di silicio, metalli o polimeri), detto strutturale. Questo layer seguirà il profilo dello strato sacrificale che, alla fine del processo, sarà rimosso.

La tecnologia LIGA (acronimo tedesco che sta per litografia, deposizione elettrolitica e stampaggio) prevede, infine, la crescita su un substrato metallico (di solito titanio, rame o alluminio) di strutture altamente definite utilizzando un bagno galvanico. Anche in questo caso il pattern viene ricreato tramite litografia, e in particolare utilizzando uno strato polimerico (spesso polimetilmetacrilato) che viene esposto a raggi X o luce ultravioletta. I polimeri assumono quindi la funzione del photoresist, lasciando scoperta solo la parte che deve essere soggetta a deposizione elettrolitica, ed infine vengono rimossi tramite solventi chimici.

Quest’ultimo processo produttivo è incredibilmente versatile ma, purtroppo, ancora oggi poco diffuso a causa dei suoi costi elevati. La maggior parte dei sensori che stiamo per analizzare, d’altra parte, sono prodotti con sistema bulk o superficiale, ed abbiamo quindi citato questa tecnologia solo per completezza.

Ora che abbiamo chiarito come sia possibile costruire sistemi meccanici complessi in pochi micron, possiamo finalmente dedicarci all’analisi di quei sensori tanto necessari al buon funzionamento dei nostri smartphone. La prima posizione nella lista degli immancabili è occupata, naturalmente, dal microfono, il componente che si occupa di trasformare il suono in segnali digitali facilmente trasmissibili e comprensibili dal nostro device.

Gli attuali microfoni MEMS, infatti, integrano al loro interno sia il sensore vero e proprio che l’ADC (Analog to Digital Converter), cioè il circuito che si occupa di trasformare il segnale elettrico prodotto dal sensore in formato digitale. Questa caratteristica è particolarmente conveniente perché semplifica in parte la struttura del comparto audio integrato nel SoC e, sopratutto, riduce l’insorgere di interferenze e rumore.

Torniamo ai sensori, comunque, che sono quasi sempre del tipo a condensatore ed operano, di conseguenza, trasformando le vibrazioni sonore in una differenza di capacità (facilmente misurabile elettricamente) di un sistema composto da un diaframma mobile ed un’armatura fissa. Nella versione oggi più diffusa il primo è un sottile strato di alluminio forato, mentre la seconda è costituita da un layer di silicio drogato n (che presenta cioè delle impurità che lo rendono conduttore).

Naturalmente questo semplice modello non è il solo utilizzabile, ed esistono anche microfoni basati su altri principi fisici (come quelli piezoelettrici e piezoresistivi). La maggior parte degli smartphone in commercio, comunque, utilizza qualche variante di questa tecnologia a causa del basso costo di produzione e delle ottime caratteristiche acustiche.

Se è vero che il microfono è indispensabile alla funzione primaria dei nostri smartphone, è anche vero che i sensori utilizzati più frequentemente sono in realtà quelli di moto. Senza l’accelerometro, ad esempio, non sarebbe possibile avere la rotazione automatica della schermata, mentre senza giroscopio non potremmo utilizzare la maggior parte degli attuali giochi per smartphone ed i sistemi di stabilizzazione ottica delle fotocamere. La cooperazione di questi due componenti, infine è necessaria all’utilizzo di tutte le app sportive (conteggio di passi, monitoraggio esercizi…) ed aumenta l’affidabilità dei sistemi di navigazione satellitare.

Probabilmente le parole accelerometro e giroscopio a molti lettori ricorderanno gli equivalenti macroscopici, che nella loro forma più semplice possono essere composti rispettivamente da una massa legata ad un dinamometro (una molla tarata) e da un oggetto in rotazione su un asse. Nel primo caso, infatti la legge di Newton assicura la corrispondenza tra la forza (misurata dal dinamometro) e l’accelerazione, mentre nel secondo entra in gioco la conservazione del momento angolare.

Nel caso microscopico i principi di funzionamento dell’accelerometro non sono molto diversi, e prevedono che una massa inerziale sia collegata elasticamente al resto del chip. Questa massa avrà poi delle protuberanze conduttive che, inserite tra i piatti di un condensatore, ne cambieranno la capacità in base alla loro posizione. Diventa così semplice misurare lo spostamento della massa campione rispetto al chip e, conoscendo la costante elastica dei supporti, l’accelerazione dell’intero smartphone.

Questo semplice modello è sensibile al moto solo lungo uno degli assi, ma utilizzando più masse è possibile creare accelerometri in grado di misurare lungo tutti gli assi. Ovviamente il chip include anche un ADC che trasformi il segnale elettrico analogico in uno digitale.

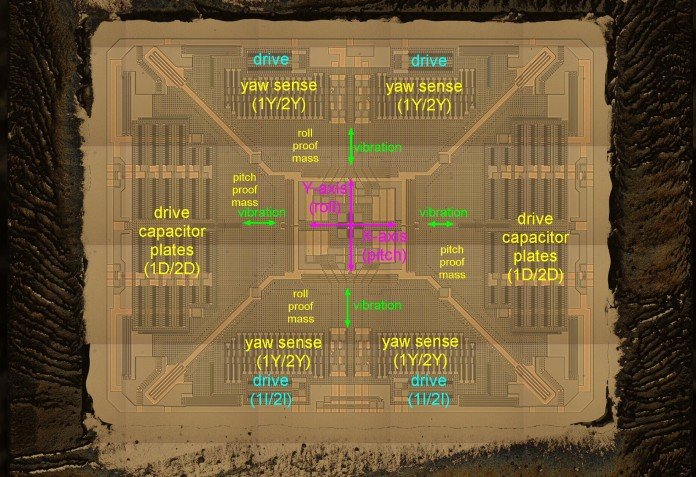

Più complesso, invece, è il principio alla base del funzionamento dei giroscopi. La tecnologia MEMS, infatti, è poco adatta alla costruzione di oggetti che devono ruotare su un asse, e quindi non è possibile affidarsi alla semplice conservazione del momento angolare. La maggior parte dei giroscopi utilizzati in ambito smartphone, dunque, si affida ancora una volta alla misurazione di una forza tramite lo stesso metodo capacitivo che abbiamo visto per l’accelerometro.

Quando il sensore è in rotazione, infatti, compaiono delle forze apparenti, dovute al fatto che il sistema di riferimento del chip non è inerziale. Misurando la forza di Coriolis di una massa vibrante, in particolare, è possibile ricavare indirettamente la rotazione che ha causato tale forza. I giroscopi di questo tipo sono spesso dei microscopici diapason e, al solito, utilizzando diverse masse campione possono essere sensibili alle rotazioni rispetto ogni asse.

Dato che accelerometri e giroscopi MEMS condividono molti dei principi di funzionamento, per concludere, sono spesso integrati sullo stesso chip per fornire in un unica soluzione tutte le informazioni sul moto utili al nostro smartphone.

La costruzione di magnetometri MEMS è possibile sfruttando la forza di Lorenz (che agirebbe ad esempio su una microscopica spira percorsa da corrente), ma la presenza di tecnologie alternative a basso costo (meno di un dollaro a sensore) ha finora limitato la diffusione di queste soluzioni. La maggior parte dei magnetometri, quindi, si basano sulla presenza di materiali magnetoresistenti, che mutano cioè la loro resistenza elettrica in presenza di campo magnetico.

Questi sensori sono altamente direzionali, e sono quindi sensibili solo lungo uno degli assi. Anche in questo caso, dunque, sarà necessario utilizzare diversi filamenti di materiale magnetoresistivo per ogni sensore, in modo da ottenere informazione su tutti e tre gli assi.

In maniera simile, poi, avviene la lettura della temperatura da parte dei nostri smartphone. In questi è infatti presente un termistore, cioè un materiale che varia la propria resistenza in base alla temperatura. Questi elementi possono essere di dimensione davvero ridotta, tanto che di solito sono integrati in prossimità della batteria e all’interno del SoC per monitorare eventuali surriscaldamenti.

Chiudiamo questo articolo sul mondo dei sensori, infine, parlandovi dei fotorilevatori che sono alla base della misura dell’intensità luminosa e della determinazione della prossimità. Gran parte degli smartphone più moderni, infatti, utilizzano un unico modulo per rilevare queste quantità, basato sulla presenza di due fotodiodi e di un led infrarosso.

Il fotodiodo, in particolare, è una giunzione p-n di semiconduttori che, polarizzato inversamente, genera una corrente se colpito da fotoni. Questa corrente, ovviamente, è correlata all’intensità della luce incidente, che sarà così facilmente misurabile.

Utilizzando un secondo fotodiodo sensibile solo alla luce infrarossa ed un LED che emette esclusivamente in quella regione dello spettro, poi, si potrà ottenere anche l’informazione sulla prossimità. Misurando la quantità di infrarossi riflessi dai corpi vicini, infatti, il microcontrollore integrato nel modulo può calcolare la loro distanza e, se opportuno, comunicare allo smartphone che un oggetto è entrato nella zona di prossimità. Il nostro dispositivo, poi, interpreterà l’informazione ricevuta ed agirà in base alle funzioni utilizzate in quel momento (telefono, navigazione, schermo spento…).

Con questo componente abbiamo appena terminato la lista dei sensori immancabili in ogni device (parleremo approfonditamente dei sistemi di posizionamento satellitare in un’altra occasione). Se vi è piaciuta questa prima parte del viaggio non perdetevi l’articolo di giovedì prossimo, dove parleremo tra le altre cose di salute, sicurezza, ambiente, NEMS e biosensori!