Dobbiamo ammettere che raramente i nostri smartphone conducono una vita tranquilla: a volte condividono il posto in tasca o in borsa con oggetti duri e appuntiti, spesso vengono maltrattati, qualche volta addirittura sono utilizzati sotto la pioggia o a stretto contatto con la sporcizia. Senza dimenticare, poi, le inevitabili cadute che segnano la loro esistenza.

Se i nostri terminali riescono a sopportare indenni (o quasi) queste disavventure, il merito è tutto dei materiali e dei metodi di costruzione che, sin dalla fase di progettazione, vengono scelti per garantire resistenza alle sollecitazioni esterne e comfort. Questa settimana, come avrete capito, la rubrica Tecnologia e Futuro sarà dedicata proprio agli aspetti costruttivi dei dispositivi che, di fatto, stanno alla base di ogni buon device.

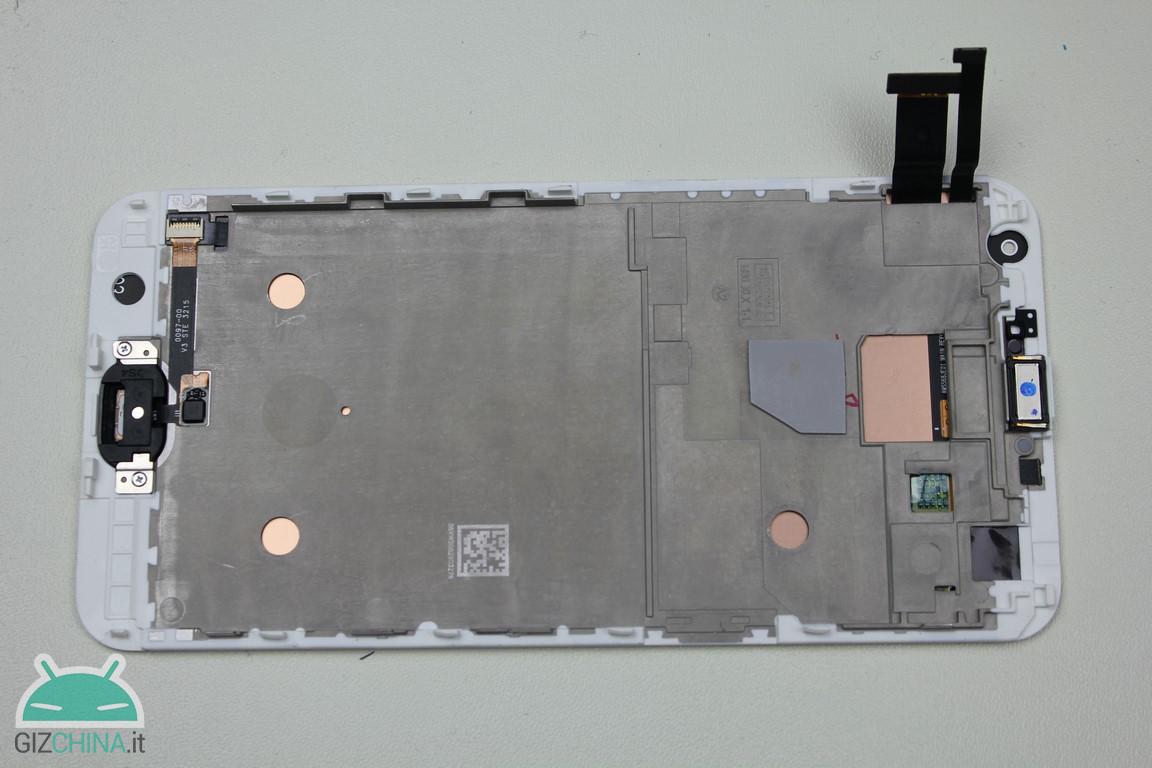

Immaginiamo di prendere in mano uno smartphone. Mentre lo sguardo si concentra istintivamente sul display (componente che abbiamo analizzato la scorsa settimana: qui il primo e il secondo articolo), il tatto ci informa immediatamente sulla qualità costruttiva del terminale. Scopriamo così il peso, il bilanciamento, la consistenza, le imperfezioni e tutte le altre caratteristiche fisiche del device che, per risultare confortevoli, devono essere abilmente dosate grazie alla scelta dei materiali più opportuni.

Dato che i consumatori di solito non gradiscono dispositivi troppo pesanti, ad esempio, si tenderà a scegliere materiali leggeri, mentre la necessità di resistere a graffi e deformazioni spingerà verso l’adozione di materiali duri. Scocca e vetro del terminale, comunque, tenderanno ad avere caratteristiche diverse in base alla loro funzione: la prima è pensata per resistere elasticamente agli urti più piccoli e per assorbire plasticamente (deformandosi senza rompersi) quelli più importanti, mentre il secondo (che sarà trasparente e neutro ai colori) deve essere idealmente impossibile da graffiare.

Senza dimenticare, poi, le proprietà secondarie che devono necessariamente avere questi componenti. La scocca, ad esempio, deve condurre bene il calore prodotto dai componenti interni per dissiparlo efficacemente, mentre il vetro frontale subirà un trattamento per resistere alle ditate degli utenti sporcandosi il meno possibile. Entrambi, poi, devono essere facili da lavorare e relativamente economici da produrre.

Il compito di trovare il materiale più adatto, come avrete capito, è tutt’altro che immediato e semplice. Per fortuna le proprietà della materia sono state studiate a fondo durante gli ultimi secoli di storia umana ed oggi, grazie all’uso di scale adeguate, è possibile restringere la scelta scegliendo sulla carta le caratteristiche desiderate.

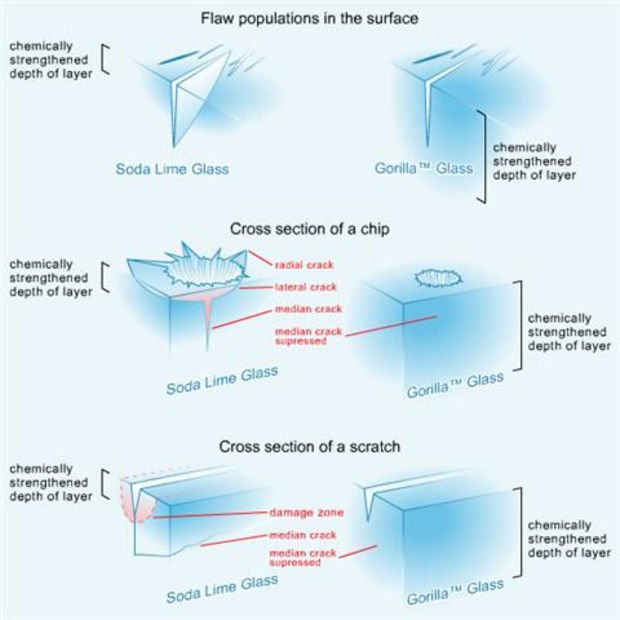

La scocca, quindi, avrà una bassa fragilità (non si romperà bruscamente senza deformarsi), una durezza media (sarà resistente, ma non troppo, a deformazioni permanenti e scalfiture) ed un’elevata tenacità (assorbirà efficacemente l’energia degli urti deformandosi). Il vetro, invece, punterà tutto sulla durezza e sarà, di conseguenza, tendenzialmente fragile.

I display attuali, come abbiamo visto la scorsa settimana, integrano uno strato protettivo trasparente nella loro stessa struttura. Fatta eccezione per i rarissimi casi di pannelli in zaffiro artificiale (un cristallo di cui parleremo ampiamente nel prossimo articolo), questo strato protettivo oggi è quasi sempre costituito da vetro temprato chimicamente.

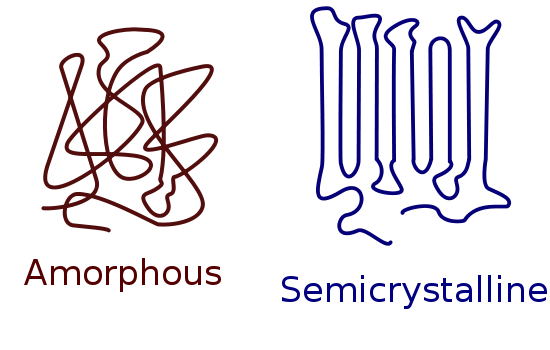

Il vetro comune è un solido amorfo, formato da molecole di ossido di silicio (SiO2) disposte in maniera caotica e disordinata. Questo materiale, a seconda delle impurità presenti, è di solito abbastanza duro, molto fragile e trasparente alla luce visibile. Grazie al processo di tempra chimica, d’altra parte, è possibile diminuirne la fragilità ed aumentarne la durezza superficiale, rendendolo un materiale quasi perfetto per l’uso in dispositivi mobili.

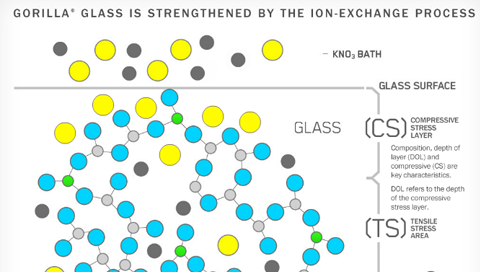

La tempra chimica consiste nel processo di scambio ionico, in cui gli alcuni atomi di silicio vengono strappati dalla superficie del vetro (i primi 10 micrometri della lastra) e sostituiti con atomi di potassio. La sostituzione di questi atomi crea delle forze di compressione superficiali che, “sigillando” gli inevitabili e microscopici difetti superficiali, rafforzano la struttura del vetro.

All’atto pratico sia Gorilla Glass che Dragontrail, i principali vetri antigraffio utilizzati in ambito mobile, sono prodotti immergendo sottili lamine di vetro alluminosilicato (spesse meno di 0.5 mm e contenenti alluminio) in vasche di nitrato di potassio (KNO3) fuso. Il processo avviene ad una temperatura di circa 400 gradi Celsius e può durare dalle 6 alle 10 ore. Il vetro così prodotto, una volta pulito e tagliato, può subire un trattamento oleofobico (che consiste nel depositare un sottile film di speciali polimeri) prima di entrare a far parte dei nostri terminali garantendone la resistenza ad urti, cadute e graffi.

Se la situazione sul fronte dei vetri appare abbastanza definita con prodotti che differiscono solo marginalmente, sul fronte dei materiali per la scocca le possibilità di scelta appaiono più ampie. Nel tempo, infatti, sono emerse tre principali correnti di design che oggi si spartiscono il mercato: l’uso di polimeri (plastica), l’uso di leghe metalliche leggere e l’adozione di vetri posteriori.

La scelta della plastica, in particolare, è storicamente quella più adottata e deve il suo successo alla facilità con cui è possibile produrre e lavorare materiali polimerici con caratteristiche scelte all’origine.

I polimeri, infatti, non sono altro che lunghissimi treni di molecole di base (dette monomeri) legate tra loro da forze di tipo elettrico. Se immaginiamo un materiale plastico come un insieme di microscopici fili ingarbugliati, dunque, ci rendiamo subito conto che localmente (guardando pochi treni alla volta) è facile che questi si allineino creando un ordine difficile da modificare. In questo caso si dice che la plastica ha una percentuale cristallina (un cristallo è, per definizione, qualcosa di totalmente ordinato) che gli conferisce durezza, che diventa così una caratteristica facilmente controllabile in fase di produzione.

Cambiando anche la lunghezza media di questi treni (una macromolecola di policarbonato in media può contare dai 20.000 ai 200.000 “vagoni”) ed il tipo di monomeri utilizzati, poi, è possibile agire su buona parte delle proprietà macroscopiche finali, rendendo molto semplice la produzione di un materiale con le qualità scelte in fase di progettazione.

L’uso di una plastica di qualità, scelta e prodotta in maniera appropriata, può quindi garantire ai nostri dispositivi la giusta resistenza agli urti ed ai graffi, un peso ridotto ed un’incredibile durata nel tempo. Il policarbonato, che è il polimero più utilizzato in ambito mobile, ha poi una tenacità davvero elevata, cioè possiede una delle caratteristiche più utili per la scocca di uno smartphone. Gran parte dei polimeri, infine, possono essere lavorati facilmente per estrusione e stampaggio, risultando molto economici.

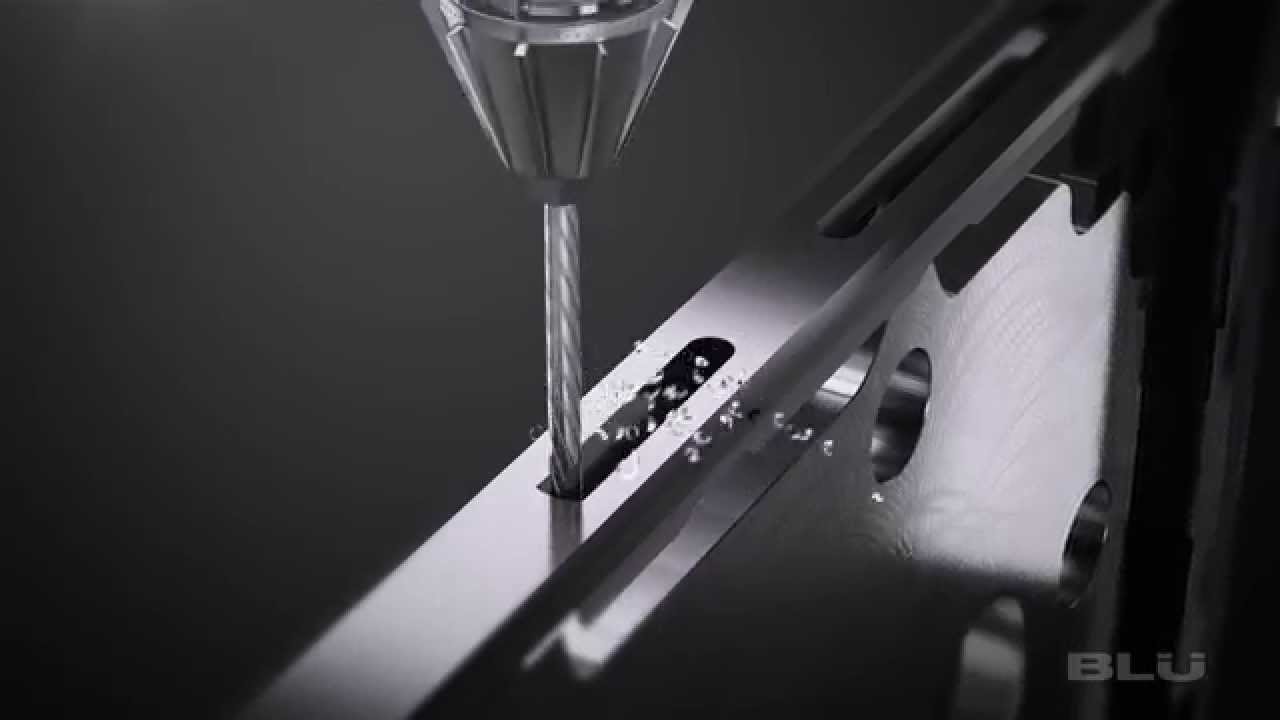

Sicuramente più costosa è invece l’adozione del metallo, che non sempre è lavorabile per semplice stampaggio. La necessità di evitare saldature (che, oltre ad essere antiestetiche, sarebbero fonte di debolezze strutturali) e la scelta di limitare le tensioni interne (che nei metalli non sono desiderabili), poi, ha spinto molte aziende a produrre le scocche con macchine a controllo numerico (CNC, in cui tutti gli strumenti sono controllati con precisione micrometrica da un computer), che scavano il pezzo dal pieno con costi superiori in termini di tempo, materiali ed energia.

Per capire quali possano essere i vantaggi rispetto all’uso della plastica, comunque, è bene ricordare che i metalli sono cristalli, cioè oggetti intrinsecamente ordinati dove gli atomi sono disposti secondo un reticolo che si ripete sempre uguale a se stesso. Questa struttura li rende ottimi conduttori termici ed elettrici, ne garantisce il piacevole aspetto lucente e, sopratutto, li rende abbastanza elastici.

Nella realtà, purtroppo, questi reticoli spesso presentano imperfezioni che ne disturbano la periodicità e ne abbassano notevolmente le qualità reali, ma l’utilizzo di metalli in lega riesce di solito a bilanciare la presenza di difetti creando materiali dalle ottime proprietà. In campo mobile di solito si usano leghe di alluminio, ritenute adatte per la loro leggerezza, resistenza e per la relativa economicità rispetto altri metalli (come il titanio).

Le leghe di alluminio, tuttavia, presentano anche molti difetti difficilmente aggirabili. Hanno una durezza molto bassa, ad esempio, che li porta a graffiarsi facilmente, e posseggono caratteristiche meccaniche non ottimali. La presenza di una tensione di snervamento relativamente bassa (molto meno della metà di acciaio e titanio, ad esempio) porta queste leghe a deformarsi plasticamente anche in seguito ad urti di piccola entità, facilitando il proliferare di ammaccature. Il fatto che siano un ottimo conduttore elettrico, poi, rappresenta un ostacolo insormontabile all’uso di antenne interne.

L’ultima tendenza emersa in questi anni, infine, è quella di affiancare alla scocca metallica un vetro posteriore. In questo caso il vetro utilizzato avrà caratteristiche simili a quello utilizzato per il display, e sarà quindi del tipo temprato chimicamente. Gli ovvi vantaggi di questa soluzione (oltre a quelli di tipo estetico) sono dovuti alla grande durezza (resistenza ai graffi) di questo materiale, che è di gran lunga superiore sia a quella del policarbonato che a quella delle leghe leggere.

La presenza di un secondo vetro, d’altra parte, diminuisce molto la capacità della scocca di assorbire plasticamente l’energia degli urti più importanti. Questo vuol dire, in poche parole, che il design a doppio vetro è ottimale per sopportare graffi e piccole cadute, mentre è altamente soggetto a rotture in caso di urti energici.

Come avrete notato la soluzione attualmente più equilibrata, dal punto di vista strutturale, è ancora quella che si basa sull’uso di polimeri, con le soluzioni in metallo e a doppio vetro che competono solo grazie al loro innegabile bellezza estetica. In un futuro non troppo remoto, tuttavia, le cose potrebbero cambiare notevolmente grazie all’uso della stampa 3D e delle leghe di titanio. Questi argomenti, insieme a molti altri, saranno discussi nel prossimo articolo di giovedì. Non perdetelo!